いまやアパレルを選ぶ際には、見た目だけでなく「軽さ」や「暖かさ」、「肌触り」に「伸縮性」など、機能性が重視される。それは、速乾性の快適さやユニクロのヒートテックに代表される暖かさが、ライフスタイルを変えてきたからだ。そして今、東レの開発した革新的な複合紡糸技術であるNANODESIGN®(以下、ナノデザイン)によって、さらに進化を遂げようとしている。機能性はもちろん、天然素材を超え、社会課題をも解決する繊維を生み出しているからだ。では、このナノデザインのどこが凄いのか。東レを訪ね、開発した繊維研究所でリサーチフェローを務める増田正人氏と、若手研究員の長尾優志氏、石川達也氏、ナノデザインの展開に携わる生産本部の濵田紘佑氏に話を聞いた。

生物の神秘を糸で再現

―― ナノデザインというこれまでとは一線を画す技術があると聞きましたが、この技術は、どのような価値を生み出しているのでしょうか。

増田 その説明を行う前に、まずは繊維についてお話したほうがいいですね。世界中で使用される繊維素材のうちの65%ぐらいが合成繊維です。その合成繊維を束ねて糸をつくり、これまで、その特性を生かしてアパレルなどをつくってきました。そのなかには、合成繊維の原料であるポリマー(高分子化合物)を複数かけあわせる複合紡糸という技術があり、例えば、撥水性と快適性を兼ね備える糸なども生まれています。その技術が飛躍的に発展したものがナノデザインで、ナノという名の通り、ナノスケールの細さやこれまでは不可能だった特殊な形状への加工、多彩なポリマーの組み合わせによって、今までにない繊維を生み出しています。

―― 今までにない素材だと、例えば、どんな製品が生まれましたか。

増田 例えば、「Kinari(キナリ)」という素材は、天然素材である絹の肌触りをほぼ再現しています。もともと合成繊維の歴史が、絹を追い求めていたので、東レでも1964年に「シルック」という素材を開発して以来、光沢感を出すために糸を三角形にするなど、先人たちが努力を重ねてきました。そういう意味でも天然素材にここまで近づき、経済性や加工のしやすさを加えれば、ある意味、天然を超えた素材と出あえたと思っています。

―― 環境に良くない撥水剤を使わずに、撥水力のある繊維をナノデザインによって開発されたとか。

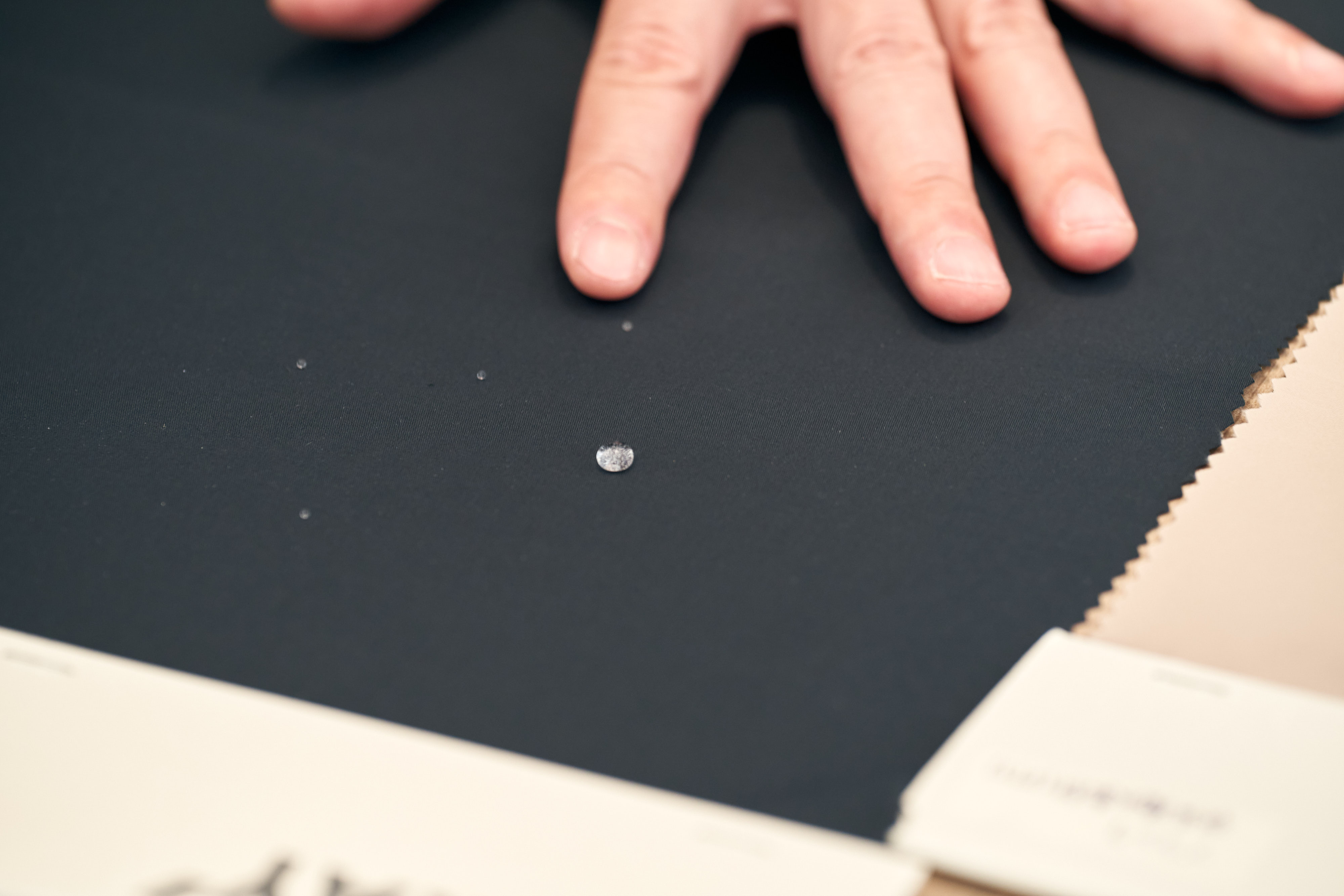

石川 「デューエイト(DEWEIGHT)」という素材で、有害性が指摘されているフッ素系の撥水剤に頼らずに、特殊な構造によって撥水性を高めています。簡単に言うと、2種類のスパイラル構造でテキスタイルの上に凹凸をつくることで、水滴との間に空気の層をつくって撥水性能を高めています。そしてこの形。実は、ハスの葉の構造を参考にしていて、ナノデザインの技術があったからこそ生まれたものです。

増田 テキスタイルというのは、縦糸と横糸で生み出していくことがスタンダードな世界なんですが、ハスの葉やバラの花びらが水をはじくマルチラフネス構造を再現するために、大小のスパイラル状の糸を複雑に絡みつかせて2段階の山をつくる設計はナノデザインだからこその技術といえ、撥水剤を使ってもデューエイトのように水が転がることはないので、私も驚きましたし、自然界の凄さに改めて感動します。長尾君はこの天然素材の再現などを行っているんですよね。

長尾 はい。天然繊維を模倣するために、そもそも天然繊維はどんなものなのか、その構造をつくるために繊維の断面をどう設計すればよいかといったことでよく悩んでいます。もともと私は、化学系の出身で織編物の設計などもやったことがなかったのですが、一から設計できるようになって、糸の形をどうつくるかと試行錯誤を繰り返しながら、製糸するところから布にしています。そして、本当に天然繊維に近づいているのかをチェックすることが仕事です。

―― 自然界にヒントを求めることは多いのですか。

増田 ありますが、もちろんそれだけではないですし、合成繊維だからできることもいっぱいあります。ただ、自然のものは構造的にすごく優れていて、人間の髪の毛ひとつとってもよくできています。進化の過程で出来上がってきた形というのは、かっこいいし、何より理にかなっている。そこに、ナノデザインという精密な技術と、テキスタイルの開発部隊が持つ糸を料理する技術によって、今までにない素材が生まれているわけです。

―― アパレルの分野以外でも活用されていますね。

石川 医療分野でも使われています。吸着カラムという不要なものを吸着するものをつくっているのですが、繊維と相性がよく、ナノデザインの技術を使えばさらに性能を上げていく可能性があるので、今後の展開が楽しみです。また、医療以外でも産業資材に使われています。

―― アパレル、医療と用途を広げていますが、新素材をどれくらいの頻度でつくりだしているのですか。

増田 今は1年に1つ、あるいは2つといったベースで素材をつくるように自分たちに課していて、濵田君とかがそれで四苦八苦しています。

濵田 (笑)。私のいる生産本部では、研究の方から「こういう糸があるよ」と、話をいただくと、それを生産機で実際に糸にして、評価を経た後に、社外に発表するという流れで仕事を進めています。量産できなければ、どんなにいい糸でも意味はありませんし、布をつくるにも織り方や編み方、糸のよりのかけ方などで表情が変わっていきますからね。

―― 新素材を開発するために、しっかり設計されていますが、偶然、何かが生まれることもありますか。

増田 いまだに「そうくるか」みたいな、新しい発見があります。最近驚いたのが「カミフ」という素材ですが、そこに水を垂らすと、普通は水が広がっていくのですが、カミフに使われている糸は真ん中に穴が開いているので、そこを毛細管現象という、ストローで水を吸ったように糸の配向方向に水がいく。これを例えばTシャツにすると、汗をかいても肌のサラサラ感が維持できるので、こういう驚きが次のヒントになることも多いですね。

「驚き」を生み出す東レ繊維研究所

―― では、このような革新的なナノデザインを開発した東レの繊維研究所とはどんな組織なのでしょうか。

増田 東レは繊維が祖業ですが、現在は多くの先端材料をつくっており、それぞれに研究所があります。繊維研究所もそのひとつで静岡県の三島市が主要な拠点になっており、そこでポリマーの設計や製糸技術、テキスタイルの加工技術など繊維事業の種となる分野を担っています。ただ、国内企業で繊維を研究する部門は珍しく、研究所を置いているのは当社だけではないでしょうか。ヒートテックに使われている素材もここから生み出されており、最近ではリサイクルやバイオポリエステルの研究も行っています。

―― 繊維研究所に研究のポリシーのようなものがありますか。

増田 繊維研究所だけじゃないですが、当社のR&D(研究開発)では「極限追求」というキーワードを大事にしています。ナノデザイン技術も、糸をより細く、より長くという究極から生まれましたから。ただ、極限追求というとストイックに思われがちですが、追求していくと途中で使えないものもありますが、意外と副産物が生まれてきます。これを言うと怒られるかもしれないですけど(笑)、「これをやってみろ」と言われて、その方向に進んでいっても、だんだん副産物の方がおもしろくなり、だいたいそちらの方が実を結ぶんです。ナノデザインもそのひとつです。

―― 今後についてお聞きしたいのですが、どのような方向に進みますか。また、市場が求めているトレンドはどのようなものですか。

石川 今後は快適性を追求した素材や伸びる繊維、軽い繊維の他、サスティナビリティ分野の研究開発が進むのではないかと思います。とくにサスティナビリティの分野では、リサイクルポリマーや環境にやさしいポリマーが使用されますが、それをナノデザインの技術を生かしてより価値の高いものにできるのではないかと思っています。また、市場のトレンドとしてはストレッチですね。より伸縮性がある、より強い素材が求められています。

増田 伸縮性の高い糸の要望は常にありますね。そして最近は冬でも暖かく、夏はめちゃくちゃ暑いので「涼しい」も今後のキーワードになるでしょうね。

―― 最後に、繊維産業の名門企業の多くが繊維事業から撤退、あるいは縮小する中で東レだけが繊維事業を大事にしているように見えます。そのことを内側から見てどう思いますか?

濵田 歴史もそうですが、現実として会社全体の売上の4割を繊維事業で持っているので維持しなければいけないと思いますし、事業自体が好調で売上もさらに伸びていますので、さらに伸ばしていきたいですね。

長尾 繊維事業以外の事業も、もとは繊維研究から派生している場合が多いので、繊維の研究を地道にしっかり続けていくことが、また新しい芽を生むと思っていますし、会社としてもそう考えているのだと思っています。

増田 長尾が申したとおり、繊維技術を根幹に炭素繊維など新たな柱が生まれていますし、ポリマーをつくる重合技術も電子情報材料のベースになっています。また、繊維は生活に一番身近な素材なので、「新しい価値を創造を通じて社会に貢献する」という企業理念を表現しやすいことも、企業として繊維事業を大事にしている理由なのではないでしょうか。そして何より、技術や素材に進化し続ける余地がまだまだあり、夢があるからだと思いますね。

―― 本日はありがとうございました。

政経電論ファン

このナノデザインはすごい発明なのに、反応する人が殆どいない。

防水に使われるPFAS問題において、今後の国内だけでなくEU基準を乗り越える大きな武器になるのに。2027年以降、とある業界では撥水・防水をどう乗り越えるか、PFASに向けた先手を打てる素材を探しているが、アパレルという枠内だけでもあらゆる角度から対PFASでのこのナノデザインが活躍できると思う。

繊維に文字を刻めるという部分でも製品真贋にも大きな影響を与えるため、ハイブランドだけでなく、世の偽物問題、税関における真贋判定の簡易性など多岐に影響を与えることができるのではないかと思うのだが、ほんとに話題に出ない。

繊維業界ではない業界が本来飛びつくべき素材だとおもうのに・・・。

2025.6.16 05:43