ガソリンエンジン、ディーゼルエンジン、ジェットエンジン、ロケットエンジンなどの内燃機関は、部品点数も多く技術のすり合わせが必要になる。しかし、電気自動車(EV)はコモディティ化しやすい構造であるため、部品点数も少なく、細かなすり合わせの必要も減る。“モノづくり”に強みをもつ日本企業は産業構造の変化に対応していくことが不可欠だが、愛知県春日井市に本社を構えるファインシンターは粉末冶金という技術を駆使してそれに対応している。

テクノロジーが進んでも職人が必要な冶金の世界

冶金(やきん)は、鉱石から金属を取り出し、精製したり、合金を作ったり、種々の目的に応じた金属材料・合金を製造することだ。ファインシンターは2002年に東京焼結金属と日本粉末合金の2社が2002年に合併して誕生した会社で、自動車と鉄道の素形材部品を作り続けている。

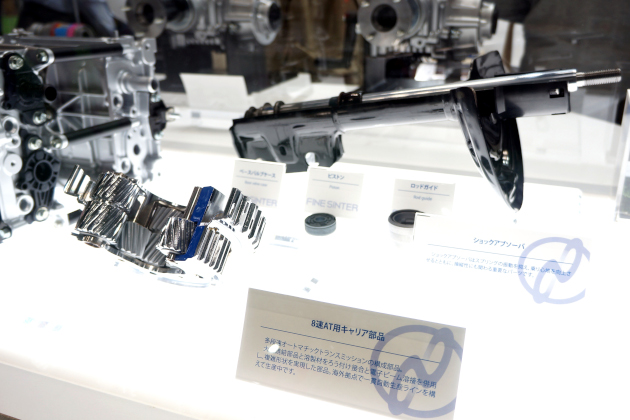

クルマでは、エンジンに使用するピストンやエキゾースト・バルブシート、サスペンションを構成するショックアブソーバー、トランスミッションに使われるキャリア部品など多彩な部品を製造。鉄道でも、パンタグラフ用集電すり板などを作っている。

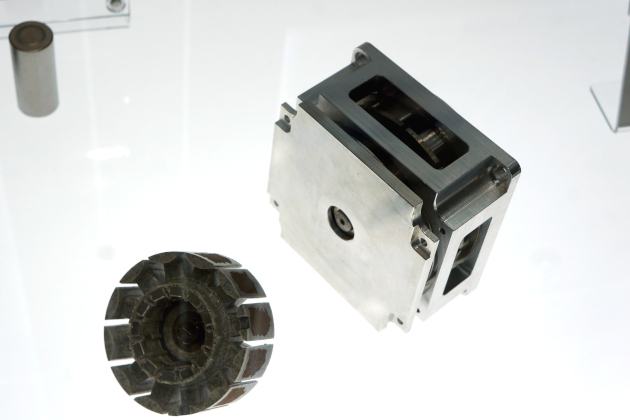

10月の「東京モーターショー2019」に出展していたファインシンターのブースで、EV化の流れについてどうなのかを担当者に聞いてみると「モーターなどを作るようになりました」と話す。

部品を作るときに重要なのは金型と原材料だ。筆者はファッションのビジネスを香港で行っているが、製品に使う部品ですら金型が必要なときがある。金型はまさにオーダーメイドなので非常に高額だが、もし完成品の仕上がり具合が不満で、新たに作り直しとなればさらにコストが上がる。

3Dプリンターの発明で製造コストが一気に下がったが、ファインシンターの担当者によると「従来のやり方で作っても、3Dプリンターで作っても、どちらも職人がミリ単位の調整をして仕上げることになるので、職人が長年培ってきた技術というものは依然として重要です」とモノづくりにおいての職人は必要であることを強調していた。

モノづくりの上流にいる企業が技術を磨くと強い

部品は、必要とされる商品によって、硬さ、形などが変わるため冶金の技術が欠かせない。ファインシンター社では粉末冶金というものに力を入れている。粉末にしたいくつもの金属を巧みに組み合わせ、さらに同社がもつ焼結のノウハウを使うことによって、最適化が図られた部品を製造することが可能になった。つまり、素材においては無限の組み合わせができることになるため、顧客が求めるものを作ることができる。

例えば、自動運転では自分の位置を把握するためGPSなどが必須だが、電波障害などで電波を受け取れないというのは大きな問題となる。特に5G時代を控え自動運転が現実化しつつあるなか、確実に電波をとらえるための電波吸収用材料の開発を行っている。

さらには、自動運転用に適したブレーキパッドの開発もしている。人間が何かを認識してブレーキを踏み始め、ブレーキの踏み具合で制動距離が変わるが、自動運転はコンピューターが認識してブレーキをかけるので、停止までの距離が異なるという。ここで焼結ブレーキパッドの開発に取り組み、短時間で止まれるブレーキの開発を目指している。

このように同社は独自技術を磨き、自動車業界がどう変化しても対応できる技術を培っていた。製品開発から販売までの一連のプロセスの中で上流にいる会社が技術を磨けば、景気の波や消費者の動向の影響を受けずにビジネスを展開できるひとつの事例といえそうだ。

すずき(政経電論編集)

東京モーターショーは自動車メーカーの発表も派手でいいんだけど、パーツの方が興味深い出展が多かった。実際、パーツメーカーがないと自動車は造れないし、ファインシンターみたいに置き換えられない技術を持ってる会社はデジタル化が進んでも強そう。

2019.11.6 10:46