日本のプラスチックリサイクル率は85%を超えるが、皆がイメージするようなリサイクルとは違うかもしれない。多くが「サーマルリサイクル」と呼ばれ、廃棄されたプラスチックを燃焼した上で火力発電のエネルギー源として使われる。一方、廃プラを他の製品の原料として使う「マテリアルリサイクル」も普及しているが、性能が落ちるため用途先が限られるのが現実だ。そんななか、性能が落ちず用途先も限られない新しいリサイクル法、「ケミカルリサイクル」の実用化が進んでいる。

リサイクルの限界

プラスチックのリサイクル法は3種類存在する。日本で最も普及している「サーマルリサイクル」は廃プラスチックを熱源に電力を得るリサイクル法だ。一見、廃棄物から電力を得られるため有効活用できているように見えるが、石油燃料を燃やすときと同様、炭素化合物である廃プラを燃焼するとCO2を排出してしまう。つまり、ごみ問題は解決するが環境問題が課題となる。

【日本のリサイクルの分類まとめ】»サーキュラーエコノミー(循環型経済)が世界を変える

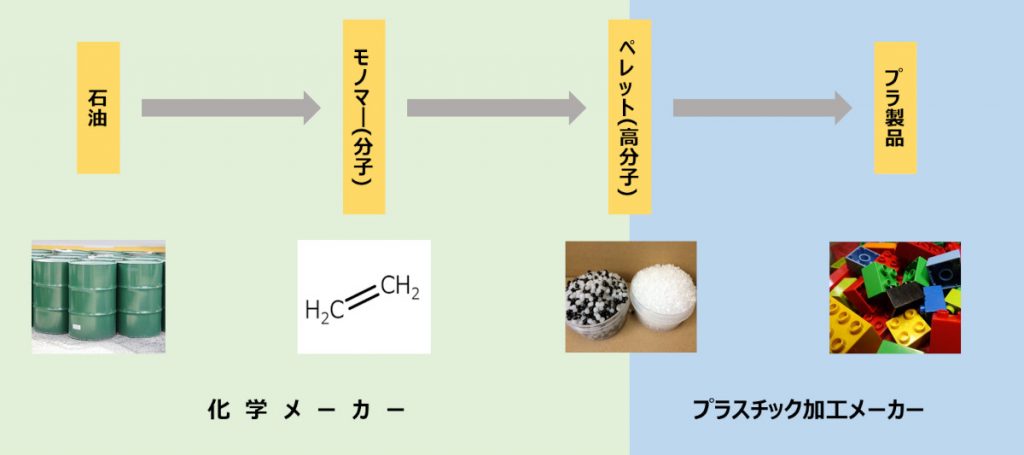

2つ目の方法は「マテリアルリサイクル」だ。仕組みを説明する前に、通常のプラ製品がどのように作られているか示そう。まず、石油由来のモノマー(分子)を反応させると硬い高分子となる。高分子の集合体は加工しやすいようペレット状に成形される。ここまでが化学メーカーの仕事だ。プラ製品を製造する加工メーカーはこのペレットを購入し、高温で溶かしながら成形することでプラ製品を製造する。例えるならばペレットが粘土の粒であり、加工メーカーはこれをつなぎ合わせて目的の形に成形するというイメージだ。

マテリアルリサイクルでは石油由来の分子ではなく廃プラを粉砕してペレットにし、このペレットを使って再びプラ製品を作るリサイクル法だ。石油由来のペレットは未使用という意味から「バージン品」と呼ばれるのに対し、廃プラから作られたペレットは「リサイクル品」と呼ばれる。この方法には欠点も多い。

プラ製品を形成する高分子は熱や紫外線による経年変化の影響を受け、分子構造が短くなるなど変化してしまう。そのためリサイクル品に含まれる高分子はバージン品よりも短く劣化しているのだ。これによってリサイクル品のペレットでつくったプラ製品は強度が弱くなってしまう。また、廃プラに含まれる添加剤や着色剤を完全に分離することが難しいため、リサイクル品のペレットには不純物が多く、これらも劣化因子となる。

こうした背景からマテリアルリサイクルで作られたプラ製品は強度の要する部材に使いにくく、用途先が限られている。また、強度低下を防ぐためリサイクル品はバージン品と併用して使われるのが一般的だ。

劣化させずにリサイクルする方法

そういったなかで、3つ目の方法「ケミカルリサイクル」なら製品の性能を落とさずリサイクルが可能となる。このリサイクル法は廃プラをペレットではなく最小単位のモノマー(分子)まで分解し再利用する方法だ。廃プラを洗浄・粉砕後、数百度の高温加熱で高分子を熱分解させるとモノマーが得られる。熱分解によって得られた分子は基本的に石油由来のモノマーと同じ構造であるため、これを使ってプラ製品を作ればリサイクルが成立することになる。

先述のマテリアルリサイクルではリサイクル品の高分子構造が変化しているため性能が劣っていたが、ケミカルリサイクルで得られるモノマーは石油由来のものと全く同じ構造であり、これをもとに作った高分子の構造も全く同じである。つまり、リサイクル製品は新品と同じ性能を確保できるのだ。

ケミカルリサイクル自体は化学メーカーが20年以上前から研究しており新しい技術ではない。実際に廃棄ペットボトルからモノマーを合成し、衣服用繊維としてリサイクルする製品もある。だが近年は企業間の連携によって、より実用的な採用が進んでいる。

ドイツの大手化学メーカーBASFは「ChemCycling」プロジェクトを通して2019年からケミカルリサイクル品の供給を開始した。同プロジェクトで供給されるプラスチックは、食品包装フィルムや発泡スチロール、自動車向けに供給され、用途先は多岐にわたる。石油由来のモノマーと併用されるため完全なリサイクルではないが、企業間の提携は安定供給につながるだろう。

国内でも2020年12月よりキリンが三菱ケミカルと共同プロジェクトを開始し、ケミカルリサイクルの実用化を目指すとしている。プラスチックを大量に消費する企業と化学メーカーが提携する場合、製品の設計段階からケミカルリサイクルが考慮されるはずだ。おそらく同プロジェクトではケミカルリサイクルしやすいPETボトルが開発されるだろう。三菱ケミカルはほかにもホンダと共同で廃車から回収したアクリル樹脂をリサイクルする研究を進めるとしている。PETよりも自動車のほうが廃棄後の流れも追跡しやすいため、実用化されればかなりの量を再利用できると思われる。

産業界の連携が欠かせない

昨今、サスティナビリティ、ESGといった言葉が普及するなか、環境対応製品の需要はますます高まっていく。企業にとってもイメージアップにつながるためケミカルリサイクルはより普及していくに違いない。国内での普及率は現状3~4%しかないが、将来的には10%程度まで伸びるのではないだろうか。

しかし優れたリサイクル技術を有していても、ポリスチレン、ポリエチレン、ポリアセタール……のように廃棄されるプラ製品が多様な高分子の混合物であればモノマーの分離が難しくなりリサイクル効率が低下してしまう。また、製品ごとの規格がなければリサイクル手法の統一化が図れず大規模生産ができなくなってしまう。リサイクル効率を向上させるには化学メーカー、プラスチック加工メーカー、プラスチック消費企業の3者が協力し、製造から廃棄まで追跡するようなルールを作らなければならない。

佐々木

ケミカルリサイクル

2021.8.21 16:33